Оглавление

Производство подсолнечного масла -бизнес с высокой степенью стабильности

Не часто можно найти настолько стабильный бизнес, как производство и продажа подсолнечного масла. Дело в том, что для входа в этот бизнес не нужен особо большой крупный капитал, сырье можно всегда найти без особых проблем, а рынок сбыта без проблем поглощает любое количество масла. К тому же производство является безотходным: продать можно практически все продукты переработки подсолнечных семечек. Так что главное в реализации этой бизнес идеи, это грамотная организация производства. Если заранее продумать все тонкости, то производство подсолнечного масла будет приносить не меньший доход, чем овцеводство или любой другой бизнес, связанный с сельским хозяйством.

Что вам понадобится для старта бизнеса

Первое, что вам нужно организовать, это источник сырья. Закупать семечки можно в фермерских хозяйствах либо выращивать подсолнух самостоятельно. Во втором случае, для реализации этой идеи бизнеса, от вас потребуется куда более серьезные финансовые вложения, но при этом вы обеспечите себя собственным сырьем для производства. А это позволит получать большую выгоду от реализации своей продукции.

Второй шаг, это принятие решения о том, с каким типом потребителей вы будете работать. Подсолнечное масло используется не только в кулинарии, но и в производстве консервов и мыла, а также в лакокрасочной, косметической и медицинской промышленности. Соответственно проблем со сбытом у вас просто не возникнет. И даже если вы сможете насытить локальный рынок, то всегда сможете найти покупателей за рубежом.

Когда вы изучите потребительский рынок, то сможете понять, какой тип масла сейчас более востребован: рафинированный или нерафинированный. Производство каждого типа масла требует разного оборудования и организации производства.

Далее подбираем производственное помещение. В идеале оно должно находиться на территории с хорошей логистической развязкой, чтобы можно было легко завозить сырье и вывозить готовую продукцию. В идеале рядом должен быть расположен складской комплекс, размеры которого позволят хранить готовое масло. Как правило, площадь склада высчитывают исходя из следующих соображений: 40 квадратных метров на каждую тонну производимого за смену масла. Соответственно если вы планируете производить 40 – 50 тонн масла в смену, то вам нужно будет иметь склад площадью не менее 2 000 квадратных метров.

И собственно это является наибольшей сложностью в данном бизнесе, так как найти достойный склад не так уж и просто. В идеале производственное и складское помещение должно находиться на одной территории, но если подобных вариантов на рынке недвижимости нет, то нужно подобрать помещения с наиболее оптимальной транспортной доступностью.

Подбор оборудования

Следующий важный этап, это покупка производственного оборудования, и этому аспекту стоит уделить особое внимание. Стоит отметить, что на современной производственной линии можно выпускать любой тип подсолнечного масла, но если вы хотите войти в бизнес с минимальными затратами, то на первых порах можно подобрать такую линию, которая будет производить один тип масла, и при этом будет иметь более доступную стоимость.

Первый этап обработки – отделение примесей из массы семечек.

Для этого используют специальные сепараторы. Каждый сепаратор стоит примерно 1200 – 1300 долларов, и в среднем способен очистить около тонны семечек в час. После сепарирования семечки проходят процесс рушения, эти машины стоят около 3 000 долларов, производительность тоже около 1 тонны в час. Соответственно общее число сепараторов и рушильных машин должно совпадать, и вся производственная мощность линии очистки должна совпадать с планируемой мощностью завода.

Второй этап — обработка ядер семечек в вальцевальной машине.

Таких машин на рынке очень много, цены зависят от того, какую мощность вы хотите получить на выходе. Станок с мощностью 800 кг в час обойдется около 1400 долларов – такая техника будет работать в связке с одним сепаратором и одной рушильной машиной. А станок мощностью 4 200 кг в час будет стоить около 3 700 долларов и сможет работать в связке с несколькими линиями очистки семечек, что позволяет выйти на средний уровень производства масла.

Третий этап — обработка семечек в жаровне для дальнейшей обработки.

Эти машины могут быть двух типов: огненного (цена около 3 000 долларов) и парового (цена около 11 500 долларов). Самые дороги паровые жаровни (около 14 000 долларов) позволяют производить масло «холодного типа», в котором отсутствует привкус и аромат жареных семечек. Этот этап производства можно пропустить, если использовать технологию холодного отжима, но в этом случае на выходе вы получите намного меньший объем масла. Так что тут стоит сделать выбор между стоимостью линии и количеством произведения продукции.

Четвертый этап – отжим масла.

Для этого вам понадобится шнековый пресс. Стоимость этого оборудования колеблется между 21 000 и 28 000 долларов. Средняя машина может произвести от 15 до 25 тонн масла в смену. Соответственно для создания среднего по мощности завода нужно приобрести несколько подобных прессов.

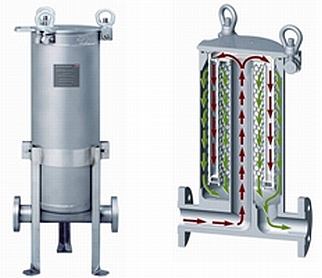

Пятый этап – фильтрация.

Отстоявшееся масло охлаждается и отстаивается,после чего пропускается через специальный фильтр, стоящий около 3 000 долларов. Чаще всего на одном предприятии устанавливают 2 – 3 подобных фильтра.

После этого этапа вы получаете «сырое масло» и жмых, который ценится в сельском хозяйстве. Уже на этом этапе можно продавать полученную продукцию.

Далее жмых можно обработать в экстракторе и добыть из него все масло, так что в твердом остатке (мисцелла) будет всего 2% — 5 % жирности. Из мисцеллы можно тоже извлечь масло – этот процесс называется рафинацией. Для этой обработки сырья вам понадобится дополнительное оборудование.

Последний этап – это разлив масла в тару.

Для этого вам понадобится упаковочная линия, стоимость которой будет зависеть от типа тары и мощности вашего производства.

При грамотной организации процесса производства, вы будете получать бесперебойный поток продукции, на которую имеется устойчивый спрос. Это позволит построить бесперебойные продажи и очень быстро окупить вложенные в бизнес средства. Все это делает производство подсолнечного масла одной из самых выгодных отраслей сельского хозяйства.

Если вам понравилась статья, то поделитесь ею с вашими друзьями – вполне возможно кто-нибудь из них выберет для себя именно этот тип ведения бизнеса.

О бизнесе

Привет, меня зовут Майя, просто делюсь своим опытом

Как производят подсолнечное масло

Производство растительного масла в домашних условиях

Бизнес-идея по производству подсолнечного масла основывается, на маслобойне. С позиции инвестиций среди профессионалов идея не утратила свою популярность, является по-прежнему востребованной и прибыльной.

Однако для многих вопрос дохода в данной сфере достаточно спорный, что зря. Давайте детально разберемся, дабы не полагаться на мнения большинства, а основывать собственные выводы на конкретных цифрах и фактах.

В данном бизнесе одним маслом сыт не будешь. Прибыли от его реализации с трудом хватает, чтобы выйти на уровень себестоимости. Но нельзя забывать о дополнительных продуктах, полученных от маслобойни, которые приносят существенную чистую прибыль.

Оборудование для производства растительного масла

Производство растительного масла в домашних условиях ограничено финансовыми средствами. Данный вид бизнеса привлекателен своей гибкостью быстрого развития. Можно начинать с минимальной комплектации производственного цеха, а потом расширять дополнительным оборудованием для производства побочных продуктов. Таким образом, расширяется ассортимент, а прибыль растет в прогрессии. Полноценный цех по производству растительного масла должен быть БЕЗОТХОДНЫМ!

Минимальная комплектация линии состоит из следующего оборудования:

-

Мини маслопресс. Мощность такого маслопресса составляет 2 кв. в час, 220 В. Производительность = 13 литров в час. Вес пресса 45 кг. Стоимость в среднем 800 долларов.

Фильтр пищевой. Масло необходимо очищать с помощью специального фильтра, мощность которого составляет 0,5 кв.

Организация мини-завода по производству подсолнечного масла

в час. Производительность = 5 литров в час. Вес фильтра 100 кг. Стоимость 1100-1300 долларов.

По большому счету, этих двух составляющих уже вполне достаточно, чтобы производить и реализовывать 2 продукта: хорошее подсолнечное масло и шрот. Кстати шрот из масличных культур широко используется для кормления животных и птиц в сельском хозяйстве. Поэтому он продается значительно быстрее, чем основной продукт. Кроме того его значительно больше на выходе из переработанного сырья – 65%.

Но если вы планируете зарабатывать больше, тогда стоит задуматься о расширении производства. Дополнительное технологическое оборудование производства растительных масел позволяет нам получать сразу несколько продуктов с одной маслобойни:

- Подсолнечное масло сырое.

- Подсолнечное масло жареное.

- Масло техническое олифа.

- Круги макухи.

- Шрот.

- Биоуголь из фуза.

- Брикеты биотоплевные из лузги.

Маслобойня даже в домашних условиях может производить 7 видов продукции при наличии необходимого оборудования. Стоит обратить внимание и на другие преимущества бизнеса.

Хранение растительного масла на производстве не требует особых условий. Сухое помещение, защищенное от солнечных лучей, с температурой воздуха в пределах от +5 до +15 градусов, может сохранять нерафинированные продукты на протяжении 5-ти месяцев.

Можно использовать разное сырье для производства растительных масел. Например, семена: подсолнуха, сои, льна, тыквы и многих других масличных культур. Данное преимуществ так же положительно влияет на расширения ассортимента и увеличение продаж. Можно перепрофилировать бизнес под другие товары без модернизации линии.

Технология производства растительных масел методом прессования

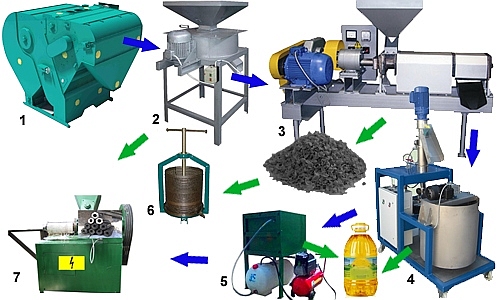

Технологическая схема производства:

Технологическая линия по производству масла растительного укомплектовывается:

- Сепаратор для грубой и тонкой очистки зерна и семян.

- Шелушильная машина для семечек и других семян масличных культур.

- Маслопресс экструдер двухшнековый с нагревательными элементами мятки до +50C (для быстрого старта).

- Фильтра для очистки растительных масел от фуза (пищевой).

- Пресс для отжима фуза (фузодавка).

- Пресс для формирования кругов макухи.

- Пресс для брикетирования лузги из подсолнечника и других семян.

- Вспомогательный инвентарь, сооружения и устройства: бункер; пневмопогрузчик; веса; ведра, лопаты и пр.

Проведем простейший учебный практикум по технологии производства растительных масел.

Безотходное производство методом холодного прессования при отжиме, происходит в несколько последовательных этапов:

- Грубая очистка семян масличных культур (сырья). От грубых примесей которые могут повредить технологическое оборудование (камни, проволока и т.п.).

- Тонкая очистка сырья. От мелких премисей, которые могут повлиять на качество продукции (пыль, семена сорняков и т.п.).

- Шелушение оболочки семян. Данный процесс выполняется непосредственно перед холодным прессованием. В безотходном производстве растительного масла лузга на биотопливо, а ядра на масло и макуху. Оболочка семян масличных культур может удаляться на различному по типу оборудованию в различный способ: обтирание оболочки об специально рифленую поверхность; раскалывание оболочки ударом; сжатие под давлением.

- Прессование ядер через шнековый маслопресс с целью получения масла и макухи. На данном этапе получаем 2 полу готовых продукта.

- Фильтрация. Процесс фильтрации неочищенного продукта полученного только из под пресса происходит с помощью фильтров основанных на фильтрующих тканях. Например – лавсан. Под давлением воздуха жидкость попадает на поверхность ткани и проходит сквозь нее, оставляя на поверхности фуз.

- Отжим фуза. Сам фуз полученный после фильтрации лавсаном содержит в себе 80% жирности. Рационально его так же отжать. Производство растительных масел методом прессования на данном этапе заканчивается. Дальше производятся побочные продукты.

- Горячее прессование макухи. Макуху лучше прессовать сразу при выходе из маслопресса, пока она еще сохранила температуру от давления.

- Брикетирование. Чтобы выгодно и быстро реализовать шелуху из семян нужно произвести из них востребованный товар – биотопливо. Естественно для данного процесса понадобится специальное оборудование.

Что касается организация труда в производстве на такой линии, то здесь все зависит от загрузки цеха сырьем для переработки и сроков. Если загрузка минимальная (например, 1 тонна в сутки) то достаточно даже 1-го работника. Как только наладится рынок сбыта всех видов товаров произведенных на маслобойне, понадобится дополнительная рабочая сила, чтобы вложится в сроки при хороших объемах производства.

Отходы производства растительного масла и их использование

Домашняя маслобойка для производства подсолнечного масла быстрее окупается, если рационально использовать все ее преимущества. Не стоит недооценивать актуальность управления отходами.

На выходе из маслопресса получаем растительное масло неочищенное и черное на цвет. Его следует либо отстаивать, либо специальным образом отфильтровывать от фуза.

Фуз – это небольшие частички шелухи и макухи с большим содержанием остатков производимого продукта, которое осталось после фильтрации. Наилучшим методом очистки от фуза принято считать тканевый фильтр. На фильтр не стоит жалеть денежных средств, и тогда он качественно очистит продукт и подготовит его к товарному виду. Когда масло очистится, собранный фуз можно продавить на фузодавке. Из него мы можем еще получить 20% био-угля + 80% растительного масла. Переработанный фуз в дальнейшем превращается в камень, который, в свою очередь, используется в качестве топлива для котлов.

Не пропустите операцию фузодавки, как делают нерадивые бизнесмены! Ведь некоторые фирмы закупают отходы предприятий производства растительных масел очень дешево, чтобы затем его отжать из них всю прибыль.

Так, бизнес-идея может стать практически безотходным процессом. Вы получите не только качественный продукт, на которое в любое время года не будет падать спрос, но и уникальное топливо, и хорошую макуху.

Рентабельность маслобойни

Итак, сырье для изготовления (семена подсолнуха) стоит около 500 долларов (где-то 480), если говорить о тонне. После того, как сырье переработается, из этого количества можно получить близко 350 кг масла подсолнуха (выход 35%). Один литр легко продать за полтора доллара. Таким образом, за 350 кг в итоге выйдет 525 долларов. 525 – 480 = 45 долларов прибыли. Конечно, 45 долларов с одной тонны – невеликая сумма. Но не стоит забывать, что при производстве, зарабатывать можно и на другом продукте – на макухе (шрот).

Макуха, к слову сказать, не менее ходовой товар, чем само масло. При получении 350 кг основного товара, шрота выйдет 650 кг. Чаще всего шрот покупают целыми мешками, а не по килограмму, поэтому продастся он гораздо быстрее. Макуха раскупается по 0,4 доллара за 1 кг. Так, если умножить 650 кг. на 0,4$, то сумма составит 260 долларов. Учитывая эти цифры, бизнес-идея становится куда более интересной.

Попытки вывести свою долю, отжать весь бизнес целиком — это явление имеет место ровно столько, сколько существуют компании с несколькими учредителями.

«Я несколько раз начинал различные виды бизнеса с партнерами, но каждый раз это заканчивалось одним и тем же: рано или поздно начинались конфликты, попытки прибрать весь бизнес к рукам целиком и так далее. Я больше не рискую и веду дело только один», — рассказывает индивидуальный предприниматель Алексей Мороз.

Однако если явление и можно назвать вечным, то сегодня оно претерпело существенные трансформации. Прежде всего резко обострилось. По нашим оценкам, количество подобных случаев выросло в 2 раза. Руководитель адвокатского кабинета Галина Белик считает, что рост был еще больше — «в разы». А какие качественные изменения произошли во внутрикорпоративных войнах? В этом тексте мы рассмотрим изменения, которые характерны прежде всего для малого и среднего бизнеса, где действуют свои методики отжима.

Изменение 1. Отжим бизнеса стал более интеллектуальным. По какой схеме раньше проходил захват всего дела одним из партнеров? Приходилось наблюдать такие случаи, когда совладельца по бизнесу, используя связи, его «коллега» запирал в СИЗО и говорил: «Подпись о передаче дел мне — свобода взамен». Да, безусловно, сейчас такое есть. Но значительно меньше. Сегодня бизнес отжимают либо из-за неосторожности одного из партнеров (не оформил свою долю документарно, поверил на слово), то есть в принципе не нарушая закона. Так, владелец передвижного комбикормового завода «Талекс» Александр Талатынник, белорус по национальности, чтобы создать предприятие без российского гражданства, вынужден был пригласить в номинальные партнеры своих же сотрудников.

Производство подсолнечного масла как бизнес

При этом, доверившись им, он не оставил себе контрольный пакет акций, разделив доли на примерно равные. В итоге, взяв кредит и купив еще один грузовик, являвшийся одновременно станцией по производству кормов, он столкнулся с тем, что машину присвоили себе партнеры. А на тот момент это была практически половина бизнеса! При этом действовали они в принципе законно. Погубило их замысел только то, что они отказались выплачивать за автомобиль кредит, и Талатынник погашал его лично, благодаря чему ему и удалось вернуть грузовик.

«Но долги за проценты по кредиту возвращаю с недобросовестных партнеров по сей день», — рассказывает предприниматель.

Другой вариант: партнеры мошенничают, но изощренно — подделывают документы и т. д. То есть силовые методы применяются реже. «У меня в практике было несколько случаев, когда вместо оригиналов учредители предоставляли сомнительные копии документов, и по ним им удавалось доказать, что часть активов принадлежит им, а не партнеру», — приводит пример Галина Белик.

Изменение 2. Большинство партнеров хочет вывести свою долю в связи с кризисом. Что если до недавнего времени партнеры в основном хотели перетянуть на себя весь бизнес, то сегодня преобладающее большинство случаев — когда один из партнеров хочет вывести свою долю. Но это может привести к полному развалу компании. В связи с кризисом многим срочно нужны деньги — на личные дела, другие проекты или они просто боятся, что им придется нести убытки, и не готовы к этому. Поэтому они стараются не завладеть бизнесом, а, наоборот, вывести активы. Но иногда это сделать просто невозможно — предприятие перестанет функционировать. Либо начинается конфликт по поводу того, где же заканчивается именно его доля. Ведь если уходишь — какое дело до своего бывшего соучредителя, для многих принципиально забрать с собой побольше.

Технология производства подсолнечного масла

Описание этапов производства растительного масла.

Очень часто возникает вопрос — чем отличается нерафинированное масло холодного отжима от привычного многим рафинированного масла, продающегося на полках магазинов. Для того чтобы ответить на этот вопрос, рассмотрим подробно процесс производства и его разновидности.

Переработка семян. Качество подсолнечного масла зависит от качества семян подсолнечника, поступающих на переработку, сроков и условий хранения семян перед отжимом. Основными качественными характеристиками для подсолнечных семян являются масличность, влажность, срок созревания. Масличность зависит от сорта подсолнечника и от того, насколько теплое и солнечное выдалось лето. Чем выше масличность семян, тем больше выход масла. Оптимальный процент влажности подсолнечных семян, поступающих на переработку, – 6 %. Слишком влажные семена и хранятся плохо, и тяжелее. Срок созревания в наших климатических условиях – очень важный фактор, косвенно влияющий на цену подсолнечного масла. Пик производства и предложения готового растительного масла – октябрь – декабрь. А пик спроса – конец лета – начало осени. Соответственно, чем раньше получено сырье, тем быстрее готовый продукт поступит потребителю. Кроме того, семена должны быть хорошо очищены, содержание мусора не должно превышать 1%, а битого зерна – 3%. Перед переработкой проводится дополнительная очистка, сушка, обрушивание (разрушение) кожуры семян и отделение её от ядра. Затем семена измельчают, получается мятка или мезга.

Отжим (производство) подсолнечного масла. Растительное масло из мятки семян подсолнечника получают 2-мя методами – отжимом или экстрагированием. Отжим масла – более экологичный способ. Хотя выход масла, конечно, значительно меньше и не превышает 30%. Как правило, перед отжимом мятку прогревают при 100-110 °С в жаровнях, одновременно перемешивая и увлажняя. Затем прожаренную мятку отжимают в шнековых прессах. Полнота отжима растительного масла зависит от давления, вязкости и плотности масла, толщины слоя мятки, продолжительности отжима и других факторов. Характерный вкус масла после горячего отжима напоминает поджаренные семечки подсолнечника. Масла, полученные горячим прессованием, интенсивнее окрашены и ароматизированы за счет продуктов распада, которые образуются во время нагревания. А подсолнечное масло холодного отжима получают из мятки без прогрева. Преимущество такого масла – сохранение в нем большей части полезных веществ: антиоксидантов, витаминов, лецитина. Отрицательный момент – такой продукт не может долго храниться, быстро мутнеет и прогоркает. Жмых, остающийся после отжима масла, может быть подвергнут экстрагированию или используется в животноводстве. Подсолнечное масло, полученное методом отжима, называют , поскольку после отжима его только отстаивают и фильтруют. Такой продукт обладает высокими вкусовыми и питательными свойствами.

Экстрагирование подсолнечного масла. Производство подсолнечного масла методом экстрагирования предусматривает использование органических растворителей (чаще всего экстракционных бензинов) и проводится в специальных аппаратах – экстракторах. В ходе экстрагирования получается мисцелла – раствор масла в растворителе и обезжиренный твёрдый остаток – шрот. Из мисцеллы и шрота растворитель отгоняется в дистилляторах и шнековых испарителях. Готовое масло отстаивается, фильтруется и подвергается дальнейшей переработке. Экстракционный метод извлечения масел более экономичный, так как позволяет максимально извлечь жир из сырья – до 99%.

Рафинация подсолнечного масла. Масло, подвергнутое рафинации, практически не имеет цвета, вкуса, запаха.

Производство подсолнечного масла: технология и оборудование

Такое масло еще называют обезличенным. Его пищевая ценность определяется лишь минимальным наличием незаменимых жирных кислот (в основном, линолевой и линоленовой), которые еще называют витамином F. Этот витамин отвечает за синтез гормонов, поддержание иммунитета. Он придает устойчивость и эластичность кровеносным сосудам, уменьшает чувствительность организма к действию ультрафиолетовых лучей и радиоактивного излучения, регулирует сокращение гладкой мускулатуры, выполняет еще множество жизненно важных функций. При производстве растительного масла существует несколько ступеней рафинации.

Первая ступень рафинации. Избавление от механических примесей – отстаивание, фильтрация и центрифугирование, после чего растительное масло поступает в продажу как товарное нерафинированное.

Вторая ступень рафинации. Удаление фосфатидов или гидратация – обработка небольшим количеством горячей – до 70 °С воды. В результате белковые и слизистые вещества, которые могут привести к быстрой порче масла, набухают, выпадают в осадок и удаляются. Нейтрализация – это воздействие на нагретое масло основой (щелочью). На этом этапе удаляются свободные жирные кислоты, являющиеся катализатором окисления и причиной дыма при жарке. Также на стадии нейтрализации удаляются тяжелые металлы и пестициды. Нерафинированное масло имеет чуть меньшую биологическую ценность, чем сырое, так как при гидратации удаляется часть фосфатидов, но зато храниться дольше. Такая обработка делает растительное масло прозрачным, после чего оно называется товарным гидратированным.

Третья ступень рафинации. Выведение свободных жирных кислот. При избыточном содержании данных кислот у растительного масла появляется неприятный вкус. Прошедшее эти три этапа растительное масло называется уже рафинированным недезодорированным.

Четвертая ступень рафинации. Отбеливание — обработка масла адсорбентами органического происхождения (чаще всего специальными глинами), поглощающими красящие компоненты, после чего жир осветляется. Пигменты переходят в масло из семян и также грозят окислением готового продукта. После отбеливания в масле не остается пигментов, в том числе каротиноидов, и оно становится светло-соломенным.

Пятая ступень рафинации. Дезодорация – удаление ароматических веществ путем воздействия на подсолнечное масло горячим сухим паром при температуре 170-230°С в условиях вакуума. Во время этого процесса уничтожаются пахучие вещества, которые приводят к окислению. Удаление вышеуказанных, нежелательных примесей приводит к возможности увеличения срока хранения масла.

Шестая ступень рафинации. Вымораживание – удаление восков. Воском покрыты все семена, это своеобразная защита от природных факторов. Воски придают маслу мутность, особенно при продаже на улице в холодный период года и тем самым портят его товарный вид. В процессе вымораживания масло получается бесцветное. Пройдя все этапы, растительное масло и становится обезличенным. Из такого продукта изготавливают маргарин, майонез, кулинарные жиры, применяют при консервировании. Поэтому оно не должно иметь специфического вкуса или запаха, чтобы не нарушать общий вкус продукта.

На прилавки подсолнечное масло попадает как следующие продукты: Рафинированное недезодорированное масло – внешне прозрачное, но с характерным для него запахом и цветом. Рафинированное дезодорированное масло – прозрачное, светло-желтое, без запаха и вкуса семечек. Нерафинированное масло – темнее, чем отбеленное, может быть с осадком или взвесью, но тем не менее оно прошло фильтрацию и, конечно, сохранило запах, который мы все знаем с детства.

Оборудование для производства растительного масла

Минимальный список оборудования для изготовления подсолнечного масла:

1. Ситовой сепаратор – 255 000 рублей;

2. Шелушитель центробежный – 291 000 рублей;

3. Жаровня – 149 000 рублей;

4. Маслопресс – 339 000 рублей;

5. Фильтр-пресс – 199 000 рублей.

Стоимость:

от 1 233 000

рублей

- Пропускная способность от 200* литров/час

- Площадь помещения необходимая для размещения от 100 м²

- Потребляемая мощность электричества – 27,6 кВт

- Обслуживающий персонал состоит из – 2 человека

- Гарантия – 1 год

Минимальный список оборудования для изготовления подсолнечного масла:

1. Ситовой сепаратор

2. Шелушитель центробежный

3. Жаровня

4. Маслопресс

5. Фильтр-пресс

Мы предоставляем следующие услуги:

-

Выезд нашего специалиста на место производства для осмотра помещения, составления рекомендаций.

Производство подсолнечного масла

При заключении договора на поставку оборудования, последующие выезды специалиста осуществляются бесплатно;

Конвейерная линия по изготовлению данного продукта предусматривает наличие технических элементов необходимых для обеспечения всех этапов технологического процесса, начиная от очистки семечки до разлива и упаковки готовой продукции. Производственной мощности хватает, чтобы открыть собственный маслобойный цех и уверенно занять свою нишу в данном бизнесе. В случае необходимости оборудование отрегулируют по индивидуальным требованиям и произведут его техническое обслуживание в будущем.

http://nbiplus.com/idea/proizvodstvo-podsolnechnogo-masla—biznes-s-vysokoy-stepenyu-stabilnosti

http://photomayya.ru/kak-proizvodjat-podsolnechnoe-maslo/